Empresa protegeu as três maiores torres de branqueamento de celulose já construídas

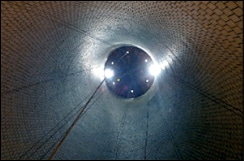

Diante da enorme complexidade, alguns projetos acabaram entrando para a história da indústria brasileira de compósitos. O mais novo a fazer parte desse seleto grupo é o revestimento anticorrosivo de três torres de branqueamento de celulose da Suzano, construídas na planta de Mucuri (BA). Realizado pela TECNOLITA (Campinas, SP), o trabalho compreendeu a proteção com materiais compósitos de três torres de 70 m de altura por 7,2 m de diâmetro. “Incluindo as áreas de canaletas e poços de coleta da linha de fibras, o revestimento totalizou uma área de 6.000 m², com espessuras de 5 a 50 mm”, detalha Günther Reinprecht, diretor da TECNOLITA.

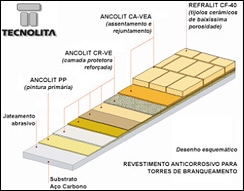

Além das dimensões colossais – segundo Reinprecht, até o momento não se tem notícia de maiores torres de branqueamento de celulose em todo o mundo – o trabalho da TECNOLITA destacou-se pela rapidez. “A obra foi concluída em tempo recorde: apenas 120 dias”, afirma. Quanto às matérias-primas aplicadas, o dirigente da TECNOLITA informa que foram consumidas mais de 600 toneladas de materiais anticorrosivos da linha ANCOLIT®, fabricada pela própria TECNOLITA, e de tijolos cerâmicos REFRALIT® CF, importados da Alemanha. “A baixíssima porosidade, menor que 0,5%, e a elevada porcentagem de dióxido de silício, superior a 70%, garantem aos tijolos cerâmicos ótima resistência contra os ataques químicos e térmicos, comuns ao processo de branqueamento. Sem contar que a sua superfície mais lisa minimiza o atrito gerado pelo fluxo de celulose”, explica Reinprecht.

As resinas éster-vinílicas DERAKANE MOMENTUM* – fornecidas pela Ara Ashland – serviram de matérias-primas tanto do cimento anticorrosivo ANCOLIT® CA-VEA, usado no assentamento e rejuntamento dos tijolos, quanto das camadas protetoras reforçadas ANCOLIT® CR-VE (ambos produzidos pela TECNOLITA). “As condições extremas do ambiente exigiram a utilização de resinas de alta performance, caso da família DERAKANE*”, expõe Alexandre Jorge, executivo do departamento técnico da Ara Ashland.

Durante a aplicação dos revestimentos, Reinprecht ressalta que a TECNOLITA preocupou-se em monitorar as condições climáticas. “Tomamos algumas precauções para que a temperatura do ambiente e do substrato, bem como a umidade relativa do ar e o ponto de orvalho, fossem ideais para a polimerização da resina”, descreve.

A execução do revestimento das torres da Suzano ficou a cargo da Georgia Engenharia – com supervisão da TECNOLITA– enquanto a implantação do projeto foi de responsabilidade do grupo finlandês Andritz. “No lugar de utilizarmos os tradicionais andaimes tubulares, introduzimos o uso de plataformas e gôndolas motorizadas, otimizando o tempo necessário para a movimentação vertical”, conta Paulo Cabral, gerente técnico-comercial da TECNOLITA. Segundo Cabral, esse sistema agilizou todo o processo e permitiu que os aplicadores trabalhassem na posição ideal, ou seja, na altura correta para a aplicação dos materiais. “Para cumprirmos com o cronograma de um revestimento desse porte, recorremos a uma forma de trabalho mais rápida e, mesmo assim, mais segura”, observa.

Fundada em 1992, a TECNOLITA é uma das principais empresas brasileiras do setor de revestimentos anticorrosivos. Segundo Reinprecht, o diferencial da companhia é a larga experiência do seu corpo técnico. “Assim como eu, outros profissionais que integram a nossa equipe trabalham com revestimentos anticorrosivos há mais de trinta anos. Juntos, realizamos muitos dos grandes projetos da indústria de celulose e papel no Brasil, acumulando histórias de sucesso como esta, da Suzano”, afirma. Mais recentemente, a TECNOLITA foi escolhida para revestir três torres similares em Três Lagoas, Mato Grosso do Sul – unidade conhecida como “Projeto Horizonte”. “O trabalho será feito ainda este ano e contará com a mesma tecnologia avançada que utilizamos na Suzano”, completa Reinprecht.

(*) Registered Trademark of Ashland, Inc.

Fonte: SLEA Comunicação

Texto retirado de: http://www.araquimica.com.br/aranews/91/index.html