Revestimentos que combinan aplicaciones de plástico reforzado con cerámicas especiales de baja porosidad son el hito de la obra de TECNOLITA Industrial (Campinas, SP) en el Proyecto Horizonte, en Fibria Três Lagoas (Três Lagoas, MS).

Los revestimientos, utilizados en las tres torres de blanqueamiento, son la segunda mayor aplicación del mundo con este tipo de producto.

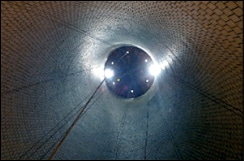

Estando ya en funcionamiento, la nueva fábrica para la producción de celulosa de Fibria Três Lagoas (Três Lagoas, MS), antigua VCP Três Lagoas, une la utilización de revestimientos en composites con resina éster vinílica, reforzada con mantas de fibra de vidrio, con la aplicación de placas cerámicas en un área total de 4,2 mil metros cuadrados de revestimientos. Es el segundo mayor conjunto de torres de blanqueamiento del mundo – con 67 metros de altura, solo por detrás de las torres de SPC (Mucuri, BA), de 70 metros, también protegidas por TECNOLITA Industrial.

Proceso

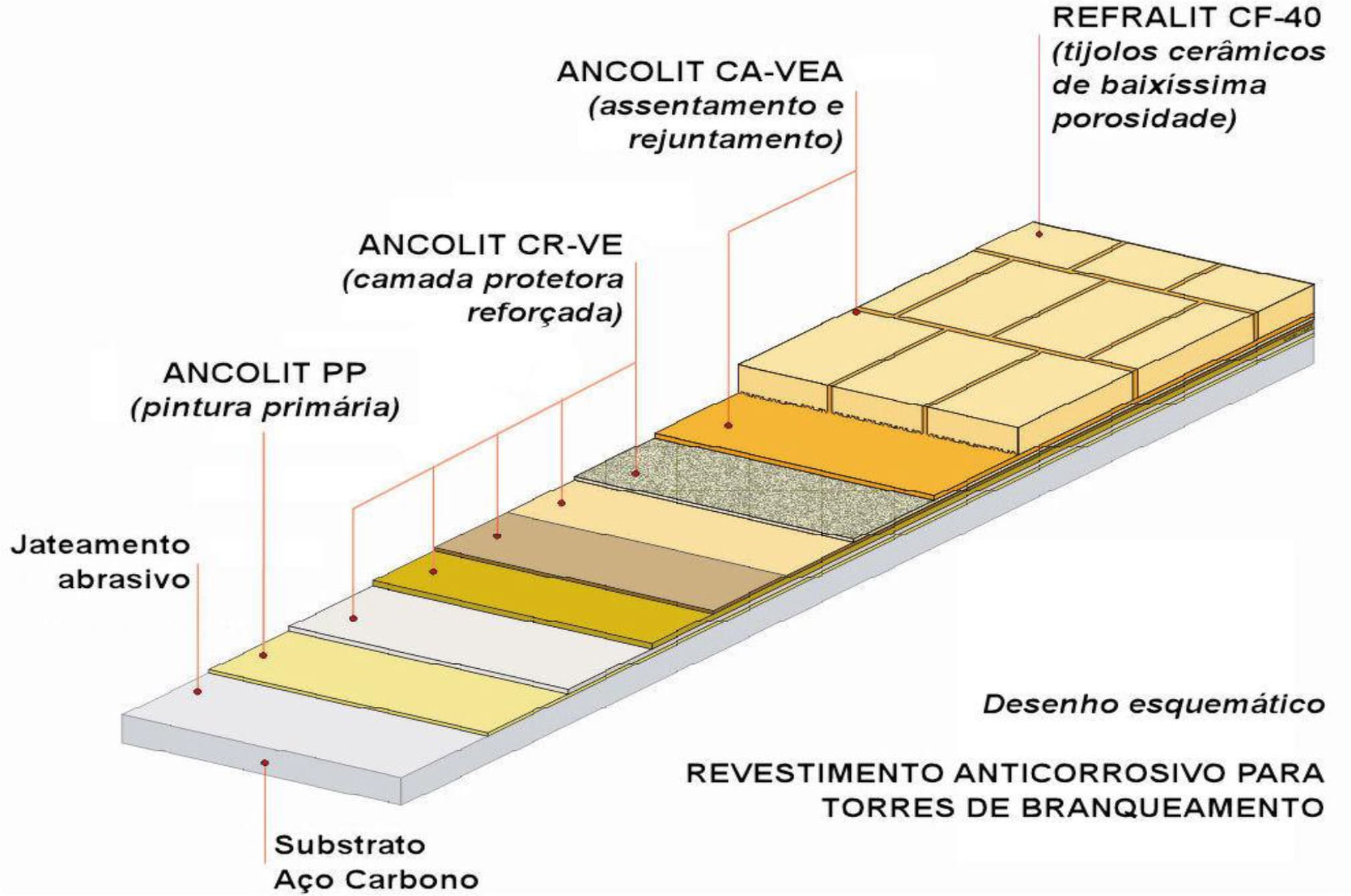

La fase de blanqueamiento de la pulpa de celulosa tiene lugar en tres torres de chapa calandrada de acero carbono con fondo cónico. En estas torres, la masa de celulosa es sometida a la presencia de peróxido de hidrógeno, ácido clorhídrico y ácido sulfúrico para, como el propio nombre indica, ser blanqueada. La masa, bastante abrasiva, está en movimiento constante en el interior de las torres. Era necesario aplicar un revestimiento anticorrosivo interno en la estructura de acero y en el canal superior, montado posteriormente.

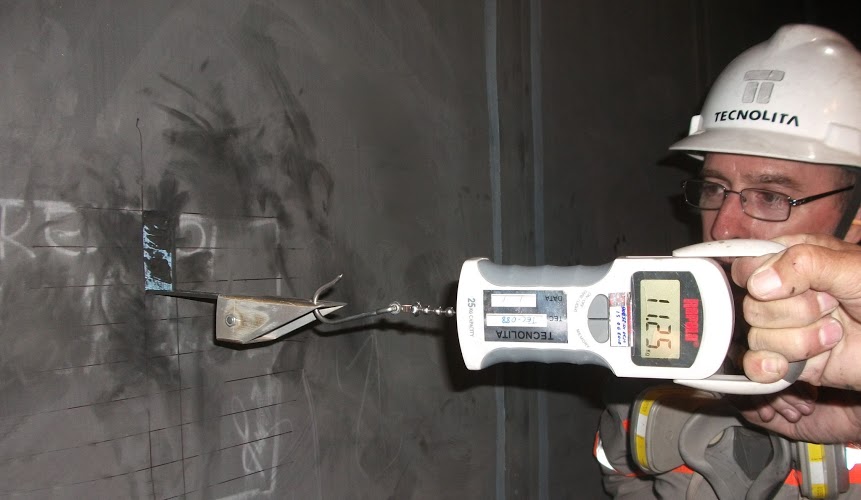

Protección contra corrosión.

Para el revestimiento anticorrosivo de la estructura, Andritz (Curitiba, PR), empresa responsable por la instalación, subcontrato a la empresa de revestimientos TECNOLITA Industrial (Campinas, SP), que utilizó revestimientos a base de resina éster- vinílica y mantas de fibra de vidrio. Para la protección contra la abrasión, fueron seleccionadas placas cerámicas importadas de bajo grado de absorción de humedad. Esas placas fueron instaladas manualmente, con diversas piezas en puntos centrales especialmente moldeadas de forma que aguanten el paso de la masa durante varios años.

Rociamiento

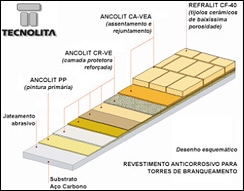

Por la dimensión y complejidad, la aplicación de los revestimientos en las torres de 67m= m de altura se realizó por medio de una estructura interna motorizada. La primera fase del trabajo de revestimiento consistió en un rociamiento abrasivo, para la preparación (tratamiento) de la superficie. El rociamiento se realiza tanto en el hormigón como en el acero, y sirve para eliminar las impurezas y crear un perfil adecuado de rugosidad del substrato para el anclaje de la primera fase de imprimación ya en resina éster- vinílica. Esa imprimación lleva enseguida diversas capas de manta de fibra de vidrio laminado con resina. Por último, se realiza el asentamiento y rejunte de las placas cerámicas.

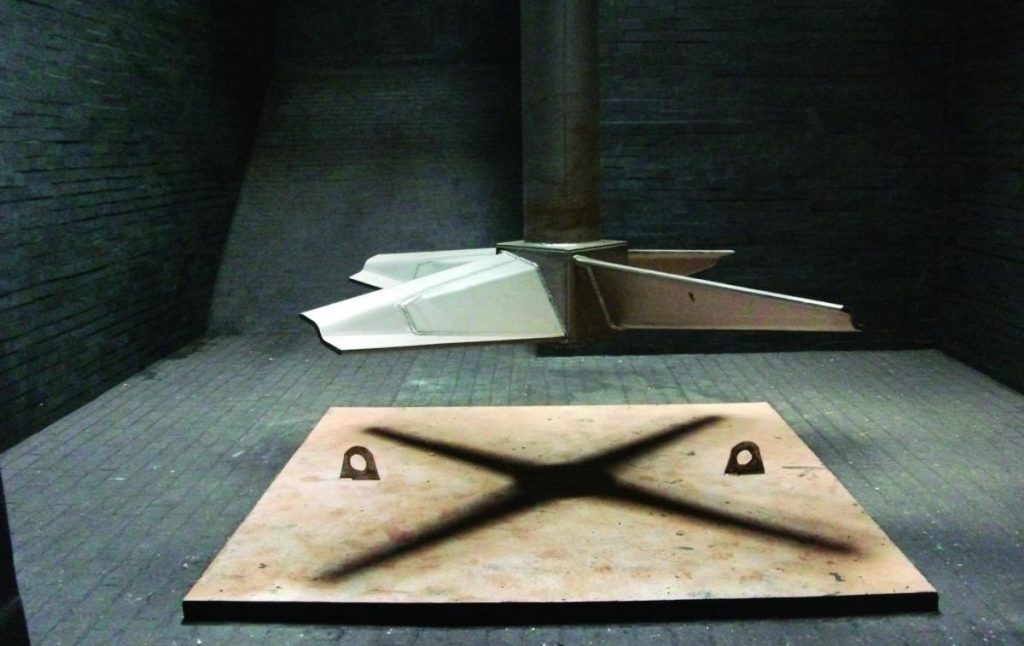

Placas y piezas cerámicas

Placas y piezas cerámicas extruidas y con garras “cola de golondrina” en la cara inferior, las placas cerámicas importadas se destacan por la bajísima porosidad, factor que minimiza la fricción generada por el flujo de celulosa. La creación de piezas especiales y diferenciadas, producidas de acuerdo con las características individuales de cada proyecto, proporcionan el remate final al conjunto. Un ejemplo es la salida para la canaleta, donde las piezas de cerámica poseen formato de “J” para una mayor resistencia y estanqueidad. Otro ejemplo es el borde de ataque del depósito, en su parte cónica.