Foram anos repletos de desafios, conquistas, desenvolvimento e crescimento. Nada seria possível…

Foram anos repletos de desafios, conquistas, desenvolvimento e crescimento. Nada seria possível…

Em Novembro de 2015 recebemos na TECNOLITA o Sr. Daniel Quittek, Gerente de Exportação da VFF – Vereinigte Füllkörper-Fabriken, empresa situada na Alemanha e a maior fabricante de recheios da Europa.

O Sr. Daniel Quittek ministrou um treinamento completo sobre os Recheios para colunas de processo e suportes de leitos de catalisadores produzidos e fornecidos pela VFF.

Toda a equipe comercial da TECNOLITA estava presente no treinamento, que abordou desde as informações técnicas e comerciais do produto até os principais segmentos e oportunidades de mercado.

Sr. Daniel Quittek solucionou todas as dúvidas de nossa equipe, nos deixando ainda mais capacitados para introduzir essa marca de grande qualidade no mercado Brasileiro.

CMPC / VALMET – Guaíba 2

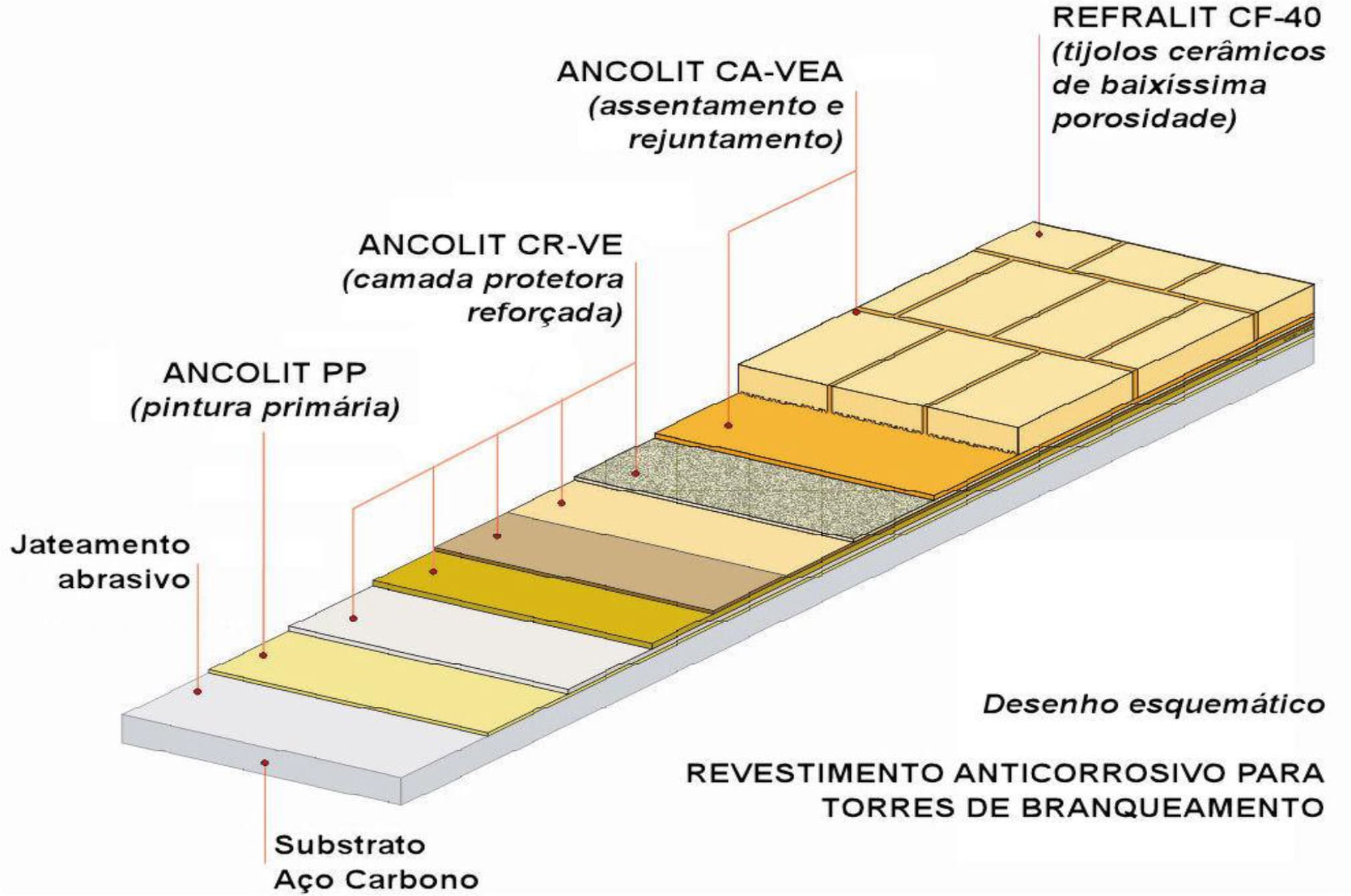

Em Julho de 2014 a TECNOLITA Industrial fechou contrato com a Valmet Celulose, Papel e Energia Ltda. referente ao projeto “Expansão Guaíba 2 – Linha de Fibras”, do cliente final CMPC – Celulose Riograndense em Guaíba, RS. Neste projeto, a TECNOLITA forneceu todos os materiais anticorrosivos necessários e nossa parceira Bunker Engenharia Anticorrosiva ficou a cargo da execução obra. Foram revestidas quatro novas torres de branqueamento, totalizando uma área de 5.352 m². A obra encontra-se em fase final de aplicação.

KLABIN / ANDRITZ 2015 – Projeto Puma

A TECNOLITA Industrial, em conjunto com a parceira Bunker, fechou em Janeiro de 2015 mais um grande projeto de revestimento anticorrosivo em torres de branqueamento. A responsável pela obra em Ortigueira, PR, é a Andritz Brasil e o cliente final é a Klabin. A TECNOLITA desenvolveu o projeto para os revestimentos e irá fornecer todos os materiais para a proteção das três torres, que serão montados com a mão de obra especializada da Bunker. O projeto, denominado “Klabin-Puma Área da Linha de Fibras”, fará com que a companhia dobre sua produção até 2016 e terá uma área total revestida de 3.252 m².

O corpo técnico da TECNOLITA Industrial tem participado com sucesso na maioria dos grandes projetos executados no Brasil nas últimas décadas. Os projetos Guaíba 2 e Puma agregam mais valor ao nosso currículo de obras, e ao nome que a TECNOLITA já possui no setor de Papel e Celulose.

Agradecemos nossos clientes Valmet e Andritz pela confiança na qualidade dos materiais anticorrosivos TECNOLITA e na seriedade com que desenvolvemos nosso trabalho: sempre com foco na satisfação do cliente, desde o primeiro atendimento até a finalização das obras e pós-venda.

Todo ano as fábricas de Celulose e Papel programam com antecedência sua parada geral para manutenção de suas fábricas, auxiliando o planejamento dos fornecedores neste processo. As áreas envolvidas para manutenção são as de linha de fibras, recuperação e utilidades, secagem e matéria-prima. Sendo assim, anualmente a TECNOLITA busca estreitar ainda mais o relacionamento com os clientes, participando das paradas com o fornecimento de materiais anticorrosivos de qualidade e mão de obra especializada.No ano de 2014 a TECNOLITA esteve presente nas paradas de sete diferentes fábricas, sendo elas:Fibria – Jacareí/SPSuzano – Limeira/SPKlabin – Telêmaco Borba/PR*Klabin – Otacílio Costa/SC*Klabin – Correa Pinto/SC*Cenibra – Belo Oriente /MG*International Paper – Luis Antonio/SP*Todos os trabalhos foram executados em conformidade com as melhores técnicas e dentro do prazo pré-estabelecido. A qualidade dos materiais da TECNOLITA e a experiência que a empresa possui no ramo de Celulose e Papel asseguram a satisfação do cliente com o serviço prestado.Para este ano de 2015 esperamos manter a parceria com os clientes que já atendemos e aumentar nossa presença nas paradas das fábricas, procurando sempre atender às suas necessidades com o melhor custo-benefício do mercado.Se você já tem estabelecida a data da parada de manutenção de sua fábrica de Celulose e Papel entre em contato conosco. A TECNOLITA está há 23 anos no mercado e é referência quando se trata de revestimento anticorrosivos.

*Contamos com a parceria da Bunker Engenharia Anticorrosiva, empresa especializada na aplicação de revestimentos, que foi responsável pela aplicação dos materiais anticorrosivos TECNOLITA nestas obras.

Cliente: Consorcio Fertil (Promon, Camargo Correa, Oderbrecht).

Objetos: Reator de ácido forfórico, flash cooler, 10 tanques de processo.

Fornecimento “turn key”

439.000 kg de materiais anticorrosivos

Empresa protegeu as três maiores torres de branqueamento de celulose já construídas

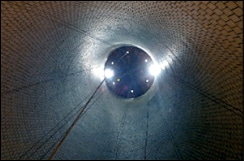

Diante da enorme complexidade, alguns projetos acabaram entrando para a história da indústria brasileira de compósitos. O mais novo a fazer parte desse seleto grupo é o revestimento anticorrosivo de três torres de branqueamento de celulose da Suzano, construídas na planta de Mucuri (BA). Realizado pela TECNOLITA (Campinas, SP), o trabalho compreendeu a proteção com materiais compósitos de três torres de 70 m de altura por 7,2 m de diâmetro. “Incluindo as áreas de canaletas e poços de coleta da linha de fibras, o revestimento totalizou uma área de 6.000 m², com espessuras de 5 a 50 mm”, detalha Günther Reinprecht, diretor da TECNOLITA.

Além das dimensões colossais – segundo Reinprecht, até o momento não se tem notícia de maiores torres de branqueamento de celulose em todo o mundo – o trabalho da TECNOLITA destacou-se pela rapidez. “A obra foi concluída em tempo recorde: apenas 120 dias”, afirma. Quanto às matérias-primas aplicadas, o dirigente da TECNOLITA informa que foram consumidas mais de 600 toneladas de materiais anticorrosivos da linha ANCOLIT®, fabricada pela própria TECNOLITA, e de tijolos cerâmicos REFRALIT® CF, importados da Alemanha. “A baixíssima porosidade, menor que 0,5%, e a elevada porcentagem de dióxido de silício, superior a 70%, garantem aos tijolos cerâmicos ótima resistência contra os ataques químicos e térmicos, comuns ao processo de branqueamento. Sem contar que a sua superfície mais lisa minimiza o atrito gerado pelo fluxo de celulose”, explica Reinprecht.

As resinas éster-vinílicas DERAKANE MOMENTUM* – fornecidas pela Ara Ashland – serviram de matérias-primas tanto do cimento anticorrosivo ANCOLIT® CA-VEA, usado no assentamento e rejuntamento dos tijolos, quanto das camadas protetoras reforçadas ANCOLIT® CR-VE (ambos produzidos pela TECNOLITA). “As condições extremas do ambiente exigiram a utilização de resinas de alta performance, caso da família DERAKANE*”, expõe Alexandre Jorge, executivo do departamento técnico da Ara Ashland.

Durante a aplicação dos revestimentos, Reinprecht ressalta que a TECNOLITA preocupou-se em monitorar as condições climáticas. “Tomamos algumas precauções para que a temperatura do ambiente e do substrato, bem como a umidade relativa do ar e o ponto de orvalho, fossem ideais para a polimerização da resina”, descreve.

A execução do revestimento das torres da Suzano ficou a cargo da Georgia Engenharia – com supervisão da TECNOLITA– enquanto a implantação do projeto foi de responsabilidade do grupo finlandês Andritz. “No lugar de utilizarmos os tradicionais andaimes tubulares, introduzimos o uso de plataformas e gôndolas motorizadas, otimizando o tempo necessário para a movimentação vertical”, conta Paulo Cabral, gerente técnico-comercial da TECNOLITA. Segundo Cabral, esse sistema agilizou todo o processo e permitiu que os aplicadores trabalhassem na posição ideal, ou seja, na altura correta para a aplicação dos materiais. “Para cumprirmos com o cronograma de um revestimento desse porte, recorremos a uma forma de trabalho mais rápida e, mesmo assim, mais segura”, observa.

Fundada em 1992, a TECNOLITA é uma das principais empresas brasileiras do setor de revestimentos anticorrosivos. Segundo Reinprecht, o diferencial da companhia é a larga experiência do seu corpo técnico. “Assim como eu, outros profissionais que integram a nossa equipe trabalham com revestimentos anticorrosivos há mais de trinta anos. Juntos, realizamos muitos dos grandes projetos da indústria de celulose e papel no Brasil, acumulando histórias de sucesso como esta, da Suzano”, afirma. Mais recentemente, a TECNOLITA foi escolhida para revestir três torres similares em Três Lagoas, Mato Grosso do Sul – unidade conhecida como “Projeto Horizonte”. “O trabalho será feito ainda este ano e contará com a mesma tecnologia avançada que utilizamos na Suzano”, completa Reinprecht.

(*) Registered Trademark of Ashland, Inc.

Fonte: SLEA Comunicação

Texto retirado de: http://www.araquimica.com.br/aranews/91/index.html

Local: Candiota, RS

Objeto: Chaminé de Gases de Combustão ácidos

Produtos:

– 298.000 tijolos REFRALIT CR 114 M/F Circular

– 179.000 kg cimentos ANCOLIT CA-PS, CA-FU e camada protetora reforçada ANCOLIT CR-VEA

Total: 1.537.000 kg de materiais anticorrosivos

Sistema de compensadores

Inovação: Montagem de sistemas especiais com PTFE reforçado entre os segmentos de revestimento, compensando dilatações e evitando fuga de gases.

Revestimentos que combinam aplicações de plástico reforçado com cerâmicas especiais de baixa porosidade são o destaque da obra da TECNOLITA Industrial (Campinas, SP) no Projeto Horizonte, na Fibria Três Lagoas (Três Lagoas, MS).

Os revestimentos, utilizados nas três torres de branqueamento da fábrica, são a segunda maior aplicação no mundo desse tipo de produto.

Já em funcionamento, a nova fábrica para produção de celulose da Fibria Três Lagoas (Três Lagoas, MS), antiga VCP Três Lagoas, combina a utilização de revestimentos em composites com resina éster vinílica, reforçada com mantas de fibra de vidro, com a aplicação de placas cerâmicas em uma área total de 4,2 mil metros quadrados de revestimentos. É o segundo maior conjunto de torres de branqueamento do mundo – com 67 metros de altura, só perdendo para as torres da SPC (Mucuri, BA), de 70 metros, também protegidas pela TECNOLITA Industrial.

A fase de branqueamento da polpa de celulose ocorre em três torres de chapa calandrada de aço carbono com fundo cônico. Nessas torres, a massa de celulose é submetida à presença de peróxido de hidrogênio, ácido clorídrico e ácido sulfúrico, para, como o próprio nome diz, ser branqueada. A massa, bastante abrasiva, fica em movimento constante no interior das torres. Era necessário aplicar revestimento anticorrosivo interno na estrutura de aço e na calha superior, montada posteriormente.

Para o revestimento anticorrosivo da estrutura, a Andritz (Curitiba, PR), empresa responsável pela instalação, subcontratou a empresa de revestimentos TECNOLITA Industrial (Campinas, SP), que utilizou revestimentos à base de resina éster-vinílica e mantas de fibra de vidro. Para a proteção contra a abrasão, foram escolhidas placas cerâmicas importadas de baixo teor de absorção de umidade. Essas placas foram instaladas manualmente, com diversas peças em pontos-chave especialmente moldadas, de forma a agüentarem a passagem da massa por vários anos.